Fallstudie - Windkanalmodell

Ein anspruchsvolles Projekt

Die Aircraft Research Association (ARA) forderte APWORKS im Rahmen des SUBLIME-Projekts auf, eine Reihe hochintegrierter additiv gefertigter Komponenten für ihr Windkanalmodell herzustellen.

Das Modell sollte es ihnen ermöglichen, verschiedene Konfigurationen zukünftiger Flugzeugkonzepte zu testen. Die komplexeste Komponente, der „Ejektor“, sollte die Wirkung der Triebwerke simulieren. Durch die Integration weiterer Funktionen in diese Komponente war es möglich, die Gesamtgröße des Modells zu reduzieren und für die verfügbare Leistung repräsentativere aerodynamische Bedingungen im Windkanal zu schaffen.

Das Ziel bestand darin, mehrere separate Funktionen in einem einzigen Teil zu vereinen, sodass ARA den Massenstromeffekt der Motoren simulieren und gleichzeitig die statischen Druckdaten erfassen konnte, um die Auswirkung auf den Luftstrom am Einlass und Auslass der Modellmotoren beurteilen zu können.

Für den Erfolg konzipiert

Der Schlüssel zum Erfolg dieses Projekts war die enge Zusammenarbeit zwischen den Engineering-Teams von ARA und APWORKS. Damit ein so komplexes Teil hergestellt werden kann, ist es wichtig, beim Entwurf den gesamten Herstellungsprozessablauf zu berücksichtigen, einschließlich Drucken, zerstörungsfreier Prüfung, Bearbeitung und Montage.

Die Kombination aus ARAs Verständnis für die Designabsicht und Montageanforderungen, gepaart mit der Fachkompetenz von APWORKS im Herstellungsprozess und der Zusammenarbeit im Team sicherte den Erfolg von Anfang an.

Hervorragende Fertigungsqualität

ARA verfügt über spezielle Bearbeitungskapazitäten, die sich gut für die erforderliche Präzisionsbearbeitung des Teils eignen. Die Zusammenarbeit beinhaltete daher, dass APWORKS das geprüfte „Rohteil“ zur Endbearbeitung an ARA lieferte.

APWORKS produzierte die verschiedenen Teile für dieses Projekt mit seinen EOS M400-Systemen, die das Laser Beam Powder Bed Fusion (LB-PBF)-Verfahren verwenden. Bei diesem Verfahren werden dünne Schichten Metallpulver verteilt und mithilfe eines gerichteten Laserstrahls selektiv geschmolzen. Dieses Verfahren führt zu Teilen mit hervorragenden mechanischen Eigenschaften und dank des schichtweisen Ansatzes ist es möglich, komplexe Geometrien herzustellen, die mit herkömmlichen Guss- und Bearbeitungsverfahren nicht möglich wären. Dieses Verfahren hat jedoch auch seine Grenzen, weshalb ARA APWORKS bereits in der Konzeptionsphase einbezog, um sicherzustellen, dass das Design realisierbar und kostengünstig herzustellen ist.

In diesem Projekt wurden einige Teile aus der Titanlegierung Ti6Al4V und einige aus Scalmalloy hergestellt. APWORKS hat Tausende von Testproben getestet, die ein hohes Maß an Vertrauen in die für die Konstruktion verwendeten Materialeigenschaften vermitteln. Dies ist bei Anwendungen wie dieser von entscheidender Bedeutung, bei denen die Teile hohem Druck ausgesetzt sind und Sicherheitsvorschriften eingehalten werden müssen.

Qualitätssicherung

Um sicherzustellen, dass das Teil die für die Bearbeitung erforderlichen Abmessungen aufwies, verwendete APWORKS 3D-Scantechnologie. Dadurch konnte ARA die Bearbeitungsdaten basierend auf der tatsächlichen Maßgenauigkeit der Teilemerkmale optimal anpassen.

Um sicherzustellen, dass das Teil dicht und fehlerfrei ist, führte APWORKS einen CT-Scan durch, der auch mit den Bildern der Prozessüberwachung aus dem Bauprozess verglichen wurde. In Kombination mit unserer statistischen Prozesskontrolle und Zugprobenprüfung mit einem Läufer gab uns dies ein hohes Maß an Vertrauen in die Qualität des Teils.

Um den Sicherheitsstandards für Druckbehälter zu entsprechen, wurde das Teil nach der Endbearbeitung von ARA erfolgreich einem Dichtheits- und Drucktest unterzogen.

Erfolg

Insgesamt wurden im Rahmen des Projekts eine Reihe komplexer Komponenten hergestellt und erfolgreich eingesetzt, um die bahnbrechende Forschung von ARA und Partnern im SUBLIME-Projekt zu unterstützen. Der Einsatz von Additive Manufacturing (AM) ermöglichte die Herstellung viel komplexerer Teile bei gleichzeitiger Verkleinerung der Komponenten und Reduzierung der Anzahl der erforderlichen Teile und Montagevorgänge. Die Tatsache, dass ein derart komplexes Projekt in nur 7 Wochen fertiggestellt werden konnte, zeigt sehr gut die Vorteile von AM für funktionales Prototyping und Tests.

APWORKS möchte ARA für die freundliche Zusammenarbeit in diesem Projekt danken und allen Partnern im Sublime-Projekt für diese Gelegenheit, ein großartiges Beispiel für die Vorteile der additiven Fertigung zu teilen.

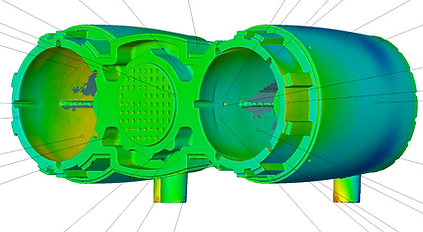

Einige der im SUBLIME-Projekt hergestellten AM-Komponenten, von links nach rechts:

Einzelne Gondel mit kombiniertem Rechen und Ejektor (Titan), Rohrkanalisierung (Titan), Doppelgondeln mit Rechen (Titan)